壓鑄是在液態金屬的作用下,高速噴涌填充模具模腔。鑒于模具生產組裝的偏差,存在模具間隙,壓鑄件一般會造成邊緣和毛刺。為了保證商品外觀的質量,避免后續操作人員的刺手,避免商品表面邊緣影響后的工藝組裝,以及邊緣殘留物影響商品使用時的密封性,必須清除鑄件毛坯表面的邊緣和邊緣。

目前,我國大部分工廠壓鑄件表面研磨工藝智能化程度較低,屬于勞動密集型工藝。鑒于勞動量大,通常需要投入相對較多的✅勞動力;而且以手工操作為主,對人的操作能力有很高的規定。此外🧸,工廠工作場所存在相應的噪音和粉塵,影響員工健康,因此普遍存在招人難的困境。

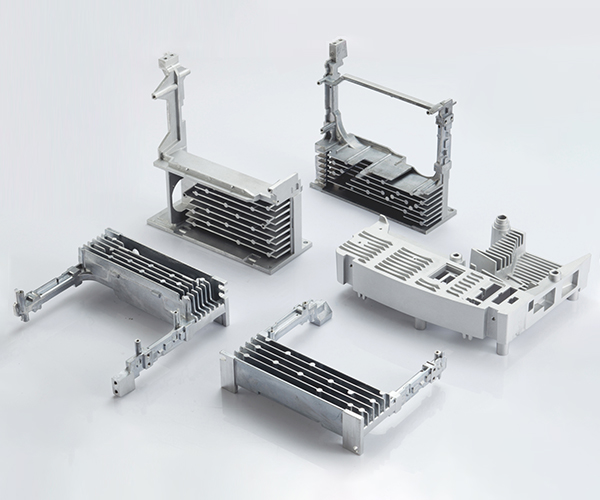

為了解決行業相互面臨的困境,減少操作人員,優化工作環境,開發建立了基于工業機器人的壓鑄件表面研磨工作平臺演示加工線。該工作🍬平臺針對的商品是宇天機械生產的罩鑄件。該鑄件具有內腔頂針印和預鑄孔數量多、分型線長、外表面和內表面分型線毛邊多、弧角毛邊多的特點。由于該鑄件去毛刺勞動量大,難度大。

壓鑄件的質量與什么有關。

1.工件設計構思。

設計人員首先要充分掌握用戶的應用需求和操作條件,壓鑄件的應力條件,然后根據應用需求和工作環境選擇合適的材料,掌握材𒅌料的壓鑄特性。在設計理念時,要特別注意在滿足應用需求的前提下,盡量使其結構簡單。壁厚適宜均衡,留出必要的模具傾斜度,否則會造成凹陷、氣孔、回縮、欠鑄、拉痕、裂紋、變形等缺陷。這🔯類工件尺寸精度的要求要科學合理,否則會給模具設計、加工、工藝條件的制定和管理帶來不必要的不便,帶來大量不合格產品。

2.壓鑄工藝的制定和實施。

這與模具、壓鑄設備的質量和操作人員的技術專業能力有關。在我國原有壓鑄設備條件下,壓鑄工藝的基本參數難以ꦺ實現安全、穩定、可靠、準確的控制。壓鑄工藝的基本控制是壓鑄設備、材料、模具等元素的匹配和應用。

3.選擇模具結構、材料和制造精度。

壓鑄件是由模具鑄造的。顯然,模具的概念、制造和材料的選擇與產品質量密切相關。模具結構不規范,無論采取什么措施,產品都不容易達到標準。此外,🌠其材料、模具加工精度、外觀粗糙度、加工痕跡、熱處理小裂紋、氮化層厚度、模具組裝不合理等,會損害產品質量和模具使用壽命。

4.材料的回縮率。

當鑄件材料的回縮率一般以均值百分比或有一定變化范圍的百分比的形式提供時,一般選擇材料的均值回縮率。對于精度較高的壓鑄件,在構思其模具時,應特別注𝓰意材料回縮率的選擇。必要時,可以先測試模具,在測試模具上獲取所需的數據,然后開始設計和生產大規模生產的模具。